بسم الله الرحمن الرحيم

الحمدلله وحده ، والصلاه على من لا نبى بعده ، محمد وعلى آله وصحبه وسلم .

سنبدأ دورتنا على الماكينات التحكم الرقمى وانها ان شاء الله مرحله من عدة مراحل أو دورة من عدة دورات سنبدائها تحت اسم (منتدى المهندس وتعريب العلوم الهندسية).

مقدمة :-

كان اختراع ماكينات التشغيل علامة تحول بارزة فى تاريخ البشرية لتحل محل الانسان ، حيث تقوم هذة الماكينات بالتصنيع بدلا من الانسان وتكون الكفاءة اعلى والدقة بالطبع ستكون افضل وبدلا من استخادم الانسان العدد اليدوية hand tools وقد بدا ذلك حوالى عام 1775 م حينما اخترعت ماكينة تجويف الاسطوانات لتصنيع ماكينة جيمس واط البخارية ومنذ ذلك الوقت ادى الى ادخال بكميات كبيرة الى تطوير ماكينات التشغيل machine tool من اجل انتاج دقة اعلى الانتاج المستمر السريان ظهر فى القرن العشرين الميلادى وتم تطبيقه عمليا بكثافة فى تجميع ماكينات السيارات الفوردفى عام 1913 بالولايات المتحدة الامريكية ومنذ ذلك الحين عرف هذا الاسلوب فى التصنيع الكمى بكفاءة عالية .

ومع التقدم الهائل فى المعدات الالكترونية اصبح التحكم الالى ممكنا فى مختلف المجالات الانتاجية وسمى ذلك بالالية automation بينما سمى ظهور الماكينات بالميكنة machinization وبعد وقت قليل من الحرب العالمية الثانية ومع زيادة المنتجات الاكثر تعقيدا تم اختراع ماكينة التشغيل الرقمى cnc machine لتحد بشكل فعال من الحاجة الماسة لعمال ماهرة لتشغيل نظم التصنيع ومنذ خمسينات القرن العشرين ميلادى حدثت عدة تطورات علمية وتقنية وكان من ابرز اختراع الحاسوب الذى على شكل العمود الفقرى لتطور عدة تقنيات صناعية من تحكم رقمى وربوت وتصنيع مدعم بالحاسب cam .

ونحاول في هذه المقدمة عرض التطورات التاريخية التي لازمت تطور تقنية التحكم الرقمي والتعرف علي الفروق بين ماكينات العدد التقليدية وماكينات العدد ذات التحكم الرقمي وايظا بيان الجدوى الفنية والاقتصادية لاستخدام ماكينات التحكم الرقمي.

ومن المفيد أن نحدد من البداية أن التركيز سيكون بشكل كامل على تطبيق تقنية التحكم الرقمي بالحاسب علي ماكينات العدد بحسبان أن هذا هو المجال التاريخي الذي ظهرت فيه ، وايظا هو المجال الأهم بالنسبة لتقنية الإنتاج ، هذا بالرغم من وجود تطبيقات أخري لهذه التقنية.

وقبل الشروع في تناول التعامل مع هذه التقنية وإنشاء برامج التشغيل اللازمة يكون من الضروري التعرف علي الإطار الذي تعمل فيه تقنية التحكم الرقمي بالحاسب ، ومتي يكون استخدامها مجديا اقتصاديا وفنيا ، وهذا ما يؤكد علي أهمية هذه المقدمة.

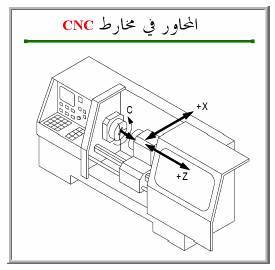

أولاً :- تعريف مفهوم ماكينات التحكم الرقمى ال CNC

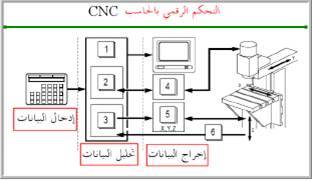

هى عبارة عن ماكينات تم التحكم بمهامها بحيث تتم وظائف تشغيلها بشكل مرتب وذلك عن طريق حروف ورموز وأرقام كونت كلها لتسمى برنامج التشغيل وقد سميت CNC لانها تحتوى على الكمبيوتر والماكينة وجهاز التحويل بين الاثنين.

ومعنى ماكينات التحكم الرقمى هو ارتباط الكمبيوتر بالماكينة ويوجد بينهما جهاز مترجم ليعرفهم ببعض أو كما نقول interface وطبعاً الماكينة لا تعرف لغة الكمبيوتر ولهذا نضع هذا الجهاز وسنشرح هذا بالتفصيل أخوانى الأعزاء ولهذا نقول CNC .

والآن سوف نتعرف عن الآلية لمكائن

إن الآلية أو الاوتوماتية (Automation) :هي عبارة عن تقنية مختصة بتطبيق نظم ميكانيكية والكترونية ونظم قائمة على استخدام الكمبيوتر (الحاسب الآلي) لتشغيل عملية الإنتاج والتحكم فيها وتمثل الآلية (الاوتوماتية) تقنية متجددة تستمر فيها عملية الإبداع التي بدأت مند عدة عقود مضت.

ويمكن تقسيم الآلية إلى ثلاثة أنواع رئيسية:

1- آلية ثابتة (Fixed Automation) : وهو نظام يكون فيه ترتيب العمليات المطلوب للإنتاج ثابتة نسبة لطبيعة تكوين ماكينات الإنتاج نفسها.

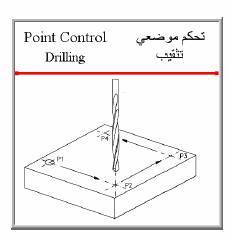

2- آلية قابلة للبرمجة (Programmable Automation ) : وهو نظام صممت فيه ماكينات الإنتاج بحيث تكون قادرة علي تغير ترتيب العمليات المطلوب للإنتاج وبالتالي القابلية للإنتاج أشكال متعددة، ويتم التحكم في ترتيب الإنتاج ببرنامج خاص.

3- الآلية المرنة (AutomationFlexible ): وهو امتداد لنظام الآلية القابلة للبرمجة بحيث لا يوجد زمن ضائع في عملية إعادة البرمجة فإذا ركزنا الأنظار علي نظام الآلية القابلة للبرمجة فإننا نجد أن أهم مثال في النوع من الآلية في مجال تصنيع القطع المعدنية هو التحكم الرقمي (numerical control) والذي هو تطبيق حيوي للتزوج بين تقنية الكومبيوتر وتقنية الالكترونيات في مجال التحكم في التصنيع وقد قدم أول تطوير لفكرة التحكم الرقمي جون بارسونس وزملائه في عام 1948م .