المعايير الطبيعية لجودة القمح

================

ويقصد بهذه المعاير ما تتصف به حبوب القمح من صفات طبيعية لها أهميتها فى تحديد جودة القمح من الوجهة التكنولوجية ويضعها القائم بالطحن فى الإعتبار عند شراء القمح اللازم للطحن، ولأهمية هذه الصفات، عادة ما يتم تقديرها لتحديد رتبة القمح فى نظم تحديد رتبة القمح المعروض بسوق القمح فى الدول المتقدمة فى إنتاج القمح وتصديره كالولايات المتحدة الأمريكية وكندا وأستراليا وفرنسا، وقد يتضاءل الإهتمام بتقدير معايير الجودة عامة فى بلدان أخرى منتجة للقمح ، ومن هذه المعايير:

أ – الوزن لوحدة الججم Weight per Unit Volume:

[COLOR=“Blue”][SIZE=“4”]حيث يمثل وزن وحدة حجمية من القمح أحد أبسط معايير الجودة ويستخدم على نطاق واسع فى أسواق القمح عالميا ومحليا، ويعبر عنه فى الدول التى تستخدم النظام المترى بالوزن النوعى كيلوجرام / هكتوليتر (مائة لتر مكعب) بينما فى الولايات المتحدة الأمريكية وكندا فيعبر عنه بالرطل / بوشل ، وفى الولايات المتحدة يستخدم بوشل ونشستر (Winchester bushel) وسعته الحجمية 42.2150 .بوصة مكعبة، بينما فى كنـدا فيعبر عنه باستخدام بوشل إمبريال (Imperial bushel) وسعته الحجمية36.2219 .بوصة مكعبة، والعوامل الحسابية الآتية يمكن استخدامها لتحويل الوزن بالوحدة الحجمية من أى من الأنظمة الى أى من النظم الأخرى:

ويلزم الإشارة الى أن هذه العوامل الحسابية تستخدم فقط عند إجراء إختبار الوزن النوعى فى أوعية ذات حجم مماثل فإذا أجريت المقارنة على سبيل المثال يبن الباينت ( pint ) وأوعية البوشل فيلزم استخدام عوامل أخرى توازن مدى االتغير فى درجة التعبئة، وقد استحدث موازين خاصة لتحويل الوزن النوعى بالبوشل الى الوزن النوعى بالهكتوليتر كما استحدثت الهيئة الفيدرالية لفحص الحبوب التابعة لوزارة الزراعة الأمريكية معادلتين حسابيتين لتحويل الوزن النوعى بالبوشل للقمح الى الوزن النوعى بالهكتوليتر كما يلى :

التحويل من البوشل بالرطل الى هكتوليتر بالكيلوجرام

للقمح الديوروم: رطل / بوشل × 1.292 + 0.630 .

لباقى أنواع القمح الأمريكى: رطل / بوشل × 1.292 + 1.419 .

وشكل (1 ) يوضح طريقة تقدير الوزن النوعى.

[/size][/color]

[COLOR=“Blue”][SIZE=“4”]وقد قام هلينكا وبوشوك (1 ) Hlynka and Bushuk عام 1959 .بدراسة العوامل التى تؤثر على وزن وحدة حجمية من الحبوب وأوضحا أن حجم الحبة kernel size فى هذا الخصوص لها تأثير ضئيل ، إن وجد ، على اختبار الوزن على عكس أو خلاف الرأى السائد، بينما يؤثر شكل الحبة وتماثل الحجم والشكل كعوامل هامة مؤثرة فى اختبار وزن الحبوب بقدر تأثيرها فى التهيئة لملء حاوية أو إناء استقبال الحبوب فى جهاز قياس الوزن النوعى، كما أن كثافة الحبوب هى عامل آخر له أهميته فى اختبار الوزن تبعا لتركيبها الحيــوى biological structure وتركيبها الكيميائى بما فيه محتوى الرطوبة.

ووزن وحدة الحجم من الحبوب هو عامل هام فى جميع أنظمة تدريج القمح ، وأهميته ترجع فى المقام الأول الى أنه مؤشر جيد عن معدل إنتاج الدقيق من القمح عند طحنه وقد وجد مانجلز وساندرسون (2) Mangles and Sanderson أن معامل الإرتباط بين اختبار وزن القمح ومعدل إنتاج الدقيق الناتج من طحن بلغ0.762 + لمحصول القمح فى الأعوام 1916 الى 1924 كما وجد ِشووى (3) Shuey أن معامل الإرتباط لنفس العلاقة قد بلغ 0.744 + فى دراسة287 .لوط من القمح عن الأعوام 1949 حتى1954 . وهذه العلاقة وإن كانت معنوية إلا أنها لا تعتبر الى حد كبير مؤشرا دقيقا يعتمد عليه فى التنبؤ بناتج الطحن milling yield ، فالإختلافات فى الوزن النوعى الناتجة عن خصائص داخلية للسلالات غالبا لا تعطى اختلافات متوافقة بنفس القدر فى معدل أو ناتج الدقيق flour yield، كما أن التداول المستمر لحبوب القمح وتحريكها قد يسبب تلميع قشرة الحبوب )النخالة( على سطح الحبوب الخارجى فيزيد الوزن النوعى دون زيادة فى ناتج الدقيق ، ومن واقع النتائج يبدو بدرجة ملموسة أن زيادة الوزن النوعى أعلى من حوالى 57 .رطل / بوشل يقل تأثيرها على ناتج الطحن ، وعلى الأوزان المنخفضة ينخفض معدل ناتج الطحن بسرعة مع انخفاض الوزن النوعى، والقمح غير كامل النضج الذى تزداد فيه نسبة الحبوب الضامرة shriveled or shrunken kernels نتيجة الجفاف أو الأمراض عادة ما يكون منخفض الوزن النوعى ويعطى معدلا منخفضا من الدقيق نتيجة لذلك.

ب- وزن الحبة Kernel Weight معبرا عنه بوزن الألف حبة Thousand kernel Weight :

وهو كتلة الحبة محصلة عن حجمها وكثافتها، وبمقدار كبر حجم وكثافة حبوب القمح تزداد نسبة الإندوسبرم بها الى نسبة باقى المكونات الأخرى ، مما يجعل هذا القياس مؤشرا جيدا عن ناتج الدقيق ويعتمد عليه بجانب اختبار الوزن النوعى وإن لم يكن بديلا عنه من الوجهة التجارية، فى تقييم القمح ومعدل إنتاجه من الدقيق وهو يتميز بسهولة إجرائه وتقديره مقارنا باختبار الوزن النوعى ، وقد أوضح بيكر و جولومبيك (4) Baker and Golumbic أن وزن الحبة تتميز كثيرا عن اختبار الوزن النوعى فى التنبؤ بناتج طحن القمح الربيعى الأحمر بخلاف الأنواع الأخرى من القمح عندما استخدم مطحن بوهلر المعملى التجريبى Buhler experimental flour mill كما أوضح جونسون وهارتسينج (5) Johnson and Hartsing أن عدد الحبوب فى وحدة الوزن باستخدام العداد الإلكترونى للبذور electronic kernel counter يمكن أن يكون مؤشرا مفيدا للتنبؤ بناتج الطحن، ووزن الألف حبة للقمح الأمريكى الشتوى الأحمر الصلب والقمح الربيعى الأحمر الصلب يتراوح بين 32-20 .جرام ، بينما يتراوح بين40-30 .جرام للقمح الشتوى الأحمر غير الصلب والقمح الأبيض والديورم بمتوسط35 .جرام.

وشكل (2) يبين جهاز العد الإلكترونى للحبوب المستخدم فى تقدير وزن الألف حبة.

[/size][/color]

شكل(2) جهاز عد الحبوب إليكترونيا لتقدير وزن الألف حبة

[COLOR=“Blue”][SIZE=“4”]ج – حجم الحبة وشكلها Kernel Size and Shape :

حجم الحبة يتعلق بوزن الحبة بدرجة كبيرة ويمكن أن يكون عاملا مؤثرا فى ناتج الدقيق، وقد توصل شووى (3) Shuey الى طريقة لقياس حجم حبوب القمح تبعا لمتوسط مساحتها المقطعية cross –sectional area، حيث استخدم ثلاث أحجام متعاقبة من غرابيل من السلك wire – mesh وقدر حبوب القمح المتبقية على كل شريحة وتم حساب ناتج الطحن المتوقع بمعادلة رياضية واستنتج شووى معامل ارتباط قدره0.957 .بين ناتج الطحن المتوقع وناتج الطحن المتحصل عليه بالفعل، وإذا أمكن إثبات هذه العلاقة من خلال طريقة إجراء ومعدات تقدير قياسية فإن اختبار حجم الحبوب سيمثل طريقة بسيطة لتقدير ناتج الطحن المتوقع بدرجة أكثر دقة.

وفى دراسة تالية قام بها شووى وجيليز (6) Shuey and Gills وجدا أن فصل حبوب القمح الصغيرة عن الحبوب الأكبر قد أظهر كفاءة أكبر فى عملية الطحن عند إجرائها بالمطحن على نطاق تجارى .

د - صلابة الحبة Kernel Hardness :

من المتبع استخراج دقيق الخبز من طحن القمح الصلب لارتفاع محتوى البروتين به وجودة الجلوتين ، والصلابة الفعلية للقمح فى هذه الحالة لها أهميتها حيث ينتج القمح الصلب دقيقا ذا خصائص تحبب granulation مرغوبة فى صناعة الخبز، بينما يستخرج دقيق الكعك والحلويات من القمح غير الصلب منخفض البروتين بنعومة مفضلة فى صناعة مثل هذه المخبوزات.

والصلابة hardness لها أهميتها عند تصنيف القمح وتقدير رتبته، وهذه الصفة ظلت تقدر لهذا الغرض بالحكم على مظهر الحبوب بالفحص المظهرى دون استخدام قياسات فعلية، حيث تقاس الصلابة فى الأغراض البحثية مظهريا بقياس ما يسمى بمعامل تلألؤ الحبوب pearling index بمعاملتها بجهاز صنفرة الحبوب المعملى laboratory barley pearler المستخدم فى تقشير حبوب الشعير حيث يتم تشغيله لتقدير هذا المعامل لمدة محددة ، وهو يحدد بالنسبة المئوية لناتج صنفرة الحبوب من وزن محدد من القمح لمدة محددة، حيث تقل النسبة للأقماح الصلبة وتزداد للأقماح غير الصلبة، ثم قام تايلور وآخرون )7 ( Taylor’et al . باستخدام الإختبار مع سلالات منفردة من القمح فى محطات التجارب , ثم جاء بيرد وبويهلمان )8 ( Beard and Boehlman بدراسة الصلابة لعينات من القمح منتجة بالتهجين بين القمح الصلب والقمح غير الصلب، فلاحظا اختلافا واسعا فى معاملات صقلها، وأوضحا أن الطريقة أظهرت عدم دقتها فى قياس الصلابة لكثير من العينات، وبعدها لم تجرى محاولات جادة لمعايرة أجهزة وطريقة تقدير معامل الصقل حتى قام كاتز وآخرون )9 ( Katz et al. بابتكار جهاز لتقدير صلابة الحبة الواحدة وحتى أجزاء من الحبة ، وقد قام أندرسون وآخرون )10 ( Anderson et al . بمراجعة الطرق الميكانيكية المختلفة لتقدير صلابة حبة القمح ثم جاء جريناويى )11 ( Greenaway وأجرى اختبارا للصلابة مستخدما جهازا ميكانيكيا متاحا يتكون من جهاز لقياس القوة الميكانيكية dynamometer يتصل بمجرشة ووضع أساسا لقياس "معامل صلابة القمح Wheat hardness index كأحد الخصائص المفيدة فى تصنيف الحبوب على أساس الصلابة.

ولأهمية خصائص وزن وصلابة وحجم وشكل الحبة وسلوك الحبوب فى عملية الطحن من حيث زمن الترطيب أو التكييف conditioning or tempering وضبط المسافة بين درافيل الطحن والتحكم فى درجة تهتك أو تحطم النشــا ونسبتها فى الدقيق الناتج فقد استحدث نظاما لقياس خصائص الحبــــة الواحــدة single – kernel characterization system )SKCS( ، ويستخدم فى قياس هذه الخصائص جهاز قياس خصائص الحبة الواحدة single kernel characterization system analyzer شكـــل )3 ( الـــذى يمكن من خلاله تقـدير خصائص وزن الحبة وصلابتها باستخــدام قوة الضغط وكذلك تقدير رطوبة الحبــوب بالتوصيــل الكهـــربائى ، حيـث يتم تغذيــة الجهــاز بعينـة ممثلة من القمح فى حــدود 12 -16 جـــرام تستبعـــد منهــا الحبــوب المكسورة وبــذور الحشائش وباقى المـواد الغريبة ويتولى إجراء هذه التقديرات علـى 300 .حبة على انفراد ويقـــوم بتسجيلهـا على شكل بيانى بالحاسب الآلى.

[/size][/color]

شكل رقم (3) جهاز تقدير خصائص حبة القمح الكاملة.

هـ - درجة القرنية Vitreousness :

وهى صفة مظهرية لصلابة الحبوب حيث تبدو الى حد ما وكأنها زجاجية منفذة لبعض الضوء نتيجة تركيبها المنضغط بفعل محتوى البروتين المرتفع بها فيبدو مقطع الحبة قرنيا معتما بخلاف الحبوب غير الصلبة والمنخفضة عادة فى محتوى البروتين التى يظهر مقطعها أبيضا غير منضغط التركيب تتخلله الفراغات الهوائية فى تركيب الإندوسبرم مما يسبب انعكاس الضوء الى عين الفاحص للحبوب فيرى مقطع الحبة أببض اللون، فالقرنية فى الحبوب بصفة عامة مؤشر عن ارتفاع محتوى البروتين بها.

و- اللون Color :

من حيث اللون فإن القمح يقسم الى أحمر أو أبيض تبعا للون الغلاف الخارجى للحبة أو النخالة،وهذان اللونان الأساسيان إضافة الى اختلافات معينة فى حدود كل لون هما أساس تصنيف القمح من حيث اللون بغرض تحديد رتبته وهذه الألوان الأساسية هى خصائص مرتبطة بالسلالات بينما تعزى الإختلافات فى حدود كل لون الى عوامل بيئية.

والقمح الأحمر تسود زراعة سلالاته فى شمال وجنوب أمريكا وأوروبا وأجزاء من آسيا، وأصناف القمح الأحمر الصلب من جنس Triticum aestivum مفضلة عن الأقماح الأخرى فى إنتاج دقيق الخبز أو للخلط بأنواع أخرى لهذا الغرض، بينما أصناف القمح الأحمر غير الصلب تستخدم فى المقام الأول فى صناعة الكعك ******s والكيك cake ، وقد تستخدم بمفردها فى بعض البلاد فى إنتاج دقيق الخبز وإن كان من المفضل عند إتاحة أقماح صلبة أن تخلط بها لتحسين جودة الخبز، وأصناف القمح الأحمر داكنة اللون تميل إلى الصلابة وعادة ما تحتوى على نسبة بروتين أعلى تناسب إنتاج دقيق الخبز بدرجة أفضل من الأصناف الأقل احمرارا أوفاتحة اللون، أو تلك المائلة للإصفرار.

وأصناف القمح الأبيض تسود زراعتها فى أستراليا والهند وباكستان وكذلك منطقة ساحل المحيط الهادى بالولايات المتحدة الأمريكية وولايات متشيجان ونيويورك بها، وسلالات القمح الأبيض العام common wheat والقمح الصولجانى الأبيض club wheat white تستخدم عادة فى إنتاج دقيق الكيك cake والحلوياتpastry والمقرمشات crackers، وهناك سلالات من القمح الأبيض الصلب hard white wheat تلائم دقيق الخبز وتزرع فى استراليا وفى بعض مناطق الساحل الشمالى الغربى وبعض الولايات الأمريكية، والقمح الأبيض يفضل فى طحن الدقيق عالى الإستخراج كدقيق أنواع خبز الشاباتى chapatties، وهوخبز رئيسى فى الهند وباكستان ، وكذلك دقيق الخبز البلدى المصرى وكذا دقيق الخبز فى بعض دول أسيا وأفريقيا.

وقمح الديوروم الأبيض يفضل عن الديورم الأحمر فى إنتاج المكرونة، وأنواع القمح الديورم التى تبدو حبوبها شفافة translucent الى حد ما أوعنبرية amber عادة تكون أكثر صلابة وأعلى فى محتوى البروتين وتعطى منتجات مكرونة بجودة أعلى من تلك الأصنـاف ذات الحبوب طباشيرية المظهر chalky.

الحبوب التالفة Damaged Kernels:

قد تتعرض حبوب القمح فى بعض الأحيان لبعض صور التلف فى الحقل قبل وأثناء الحصاد

أو خلال عمليات التجفيف الصناعى أو خلال عمليات التخزين والتداول المتعاقبة ،مما يؤثر على جودة القمح ورتبته، وفيما يلى صور التلف الشائع حدوثها فى القمح وتضر بالمحصول من حيث الكمية والنوعية.

التلف بالآفات الزراعية:

قد تتعرض الحبوب فى الحقل قبل الحصاد للتلف بالآفات الزراعية البكتيرية blights أو الجرب الفطرى scab او الإصابة بأنواع معينة من الفطريات اتى تؤثر على جودة محصول القمح كما أن عدم اكتمال نضج الحبوب قبل الحصاد قد ينتج عنه ارتفاع نسبة الحبوب الضامرة shriveled kernels أوالحبوب الخضراء التى تقلل من معدل ناتج الدقيق وجودته عند طحنها .

الإنبات sprout damage :

قد يسبب الجو مرتفع الرطوبة أو سقوط الأمطار قبل حصاد الحبوب إنبات بعض الحبوب حيث يمكن ملاحظة نمو الجذير والريشة بالفحص ويتسبب الإنبات فى انخفاض معدل الدقيق الناتج وارتفاع نسبة إنزيم الألفا أميليز به مما قد يضر بمعايير جودة القمح الناتج، فقد يكون من المفيد وجود كميات ضئيلة جدا من الحبوب المنبتة فى القمح عند طحن دقيق الخبز التى تسبب زيادة نسبة إنزيم الألفا أميليز الى المستوى الأمثل فى صناعة الخبز إذ يفيد فى تحليل قدر من النشا الى سكريات ضرورية لغذاء الخميرة وإنتاج غاز ثانى أكسيد الكربون، وبذلك يحد من إضافة الإنزيم الى الدقيق فى المطحن أو المخبز، إلا أن زيادة نسبة الحبوب المنبتة وبالتالى زيادة النشاط الدياستيزى فى الدقيق قد يؤثر تأثيرا سيئا على جودة الخبيز الى الحد الذى قد يستحيل معه استخدامه فى صناعة الخبز المخمر بالخميرة، أو فى صناعة الخبز عامة ومثل هذا القمح االمنبت قد يستخدم كعاف حيوانى.

الإصابة بالصقيع frost damage :

قد يتسبب الصقيع الذى قد يتعرض له القمح فى الحقل قبل اكتمال نضح الحبوب فى انتفاض قشرة الحبة )النخالة( من على الحبة وتبثرها blistering of bran وفقد لون الحبوب، والصقيع الذى يصيب القمح يتسبب فى انخفاض معدل دقيقه عند الطحن وارتفاع غير عادى فى نسبة الرماد به، كما أوضحت دوبروفيسكايا Dubrovskaya )1 ( أن بروتينات القمح المصاب بالصقيع - حيث لم تكن الحبوب قد اكتمل نضجها بعد- تكون أصغر فى وزنها الجزيئى وتنخفض بها نسبة الأحماض الأمينية ثنائية الكربوكسيل dicarboxylic amino acids عنه فى بروتينات القمح طبيعى النمو، ويعزى ذلك الى الخلل الذى يحدث فى تخليق البروتين نتيجة الإصابة بالصقيع، وافتقار بروتينات هذا القمح لخصائص الجودة المعروفة.

الحبوب المكسورة broken kernels :

قد تزداد نسبتها فى القمح لعدم ضبط معدات دراس القمح ومعدات نقله وتداوله وحتى طحنه، والحبوب المكسورة عادة ما يتم فصلها فى عمليات التنظيف فى المطحن قبل الطحن مما يسبب بالتالى فقدا ملموسا من الوجهة الإقتصادية بالمطحن.

التلف بالحرارة heat damage :

ويحدث هذا التلف بالحبوب إما بسبب التسخين عند التجفيف الصناعى للحبوب أونتيجة التلف التلقائى أثناء التخزين فى ظروف غير ملائمة من حيث الرطوبة والتهوية فى وسط التخزين مما يسبب تلفا للجلوتين ، والتلف بسبب الحرارة المرتفعة يمكن التعرف عليه من فقد الحبوب للونها، ولوأنه من الممكن أن يحدث الضرر بالجلوتين بارتفاع درجة الحرارة حتى ولو لم تتسبب فى فقد لون الحبوب ، كما أن التجفيف الصناعى السريع يتسبب فى تصدعات دقيقة فى الحبوب قد تسبب تكسيرا زائدا فى الحبوب خلال مراحل تداولها.

القمح المريض sick wheat والتلف الفطرى mold damage:

زيادة نسبة الرطوبة فى الحبوب المخزونة تلائم نمو الفطريات التى قد تسبب تغير لون الجنين discoloration of the germ - فيبدو القمح أنه مريض sick wheat - كما تظهر بالقمح مظاهر العفن الفطرى، والقمح المريض بالتلف الفطرى قد يفتقد الخصائص التكنولوجية الضرورية لجودة الخبيز ، كما أن فطريات معينة تسبب روائح عطنة musty odors بالقمح، وكما سبق إيضاحه فإن ارتفاع نسبة الرطوبة فى الحبوب المخزونة يرفع معدل تنفس الحبوب ومع زيادة إخراج الماء الناتج عن التنفس وارتفاع درجة حرارة الحبوب وفى غياب التهوية والمراقبة اللازمة للمخزون يرتفع محتوى الرطوبة فى أماكن تتكثف فيها الرطوبة على الحبوب الى الحد الذى يشجع الخمائر أيضا على النمو وإحداث صور من التخمر التى يصحبها روائح حامضية sour odors، وزيادة الروائح العفنة والحامضية فى مثل هذا القمح قد تنتقل الى الدقيق بعد طحنه وكذلك الخبز الناتج من خبزه، مما قد يحول دون صلاحيته للإستهلاك.

التلف بالحشرات insect damage :

تستمر الحشرات بأطوارها المختلفة فى الإضرار بجودة الحبوب خلال مراحل نموها ونضجها وتخزينها فى غياب الإحتياطات التى تكفل الحد من هذه الأضرار وبخاصة فى أثناء التخزين بتطبيق النظم الفعالة المستخدمة فى مجال تخزين الحبوب إذ أن هذا النوع من التلف بجانب تأثيره السيئ من الوجهة الصحية لوجود بقايا ومخلفات االحشرات داخل وخارج الحبوب فهو أيضا من الوجهة التكنولوجية قد يوثر تأثيرا سيئا على خصائص الدقيق التكنولوجية ومن الوجهة الإقتصادية فإن الحشرات تستهدف إندوسبرم الحبة كغذاء مما يخفض من معدلات الدقيق الناتج عند الطحن.

ويجب على القائم بفحص القمح معرفته لأنواع التلف والتعرف عليها والحكم علي أى نوع من أنواع التلف فى ضوء المعايير المطبقة وتقييم هذه المعايير بكل دقة.

الشوائب Impurities :

[COLOR=“Navy”][COLOR=“Blue”][SIZE=“4”]وتعتبر الشوائب وكميتها ونوعيتها والمواد الغريبة بالقمح من المقاييس الهامة للحكم على جودة القمح، ومعظم هذه المواد يتم فصلها من القمح فى المطحن فى عمليات الغربلة والتنظيف حيث أن طحنها مع القمح يضر بخصائص جودة الدقيق الناتج من طحنه، لذا يلزم فصلها باستخدام أجهزة تنظيف ذات كفاءة عالية، وعادة ما يتم طحنها بعد فصلها فى أقسام تنظيف القمح بالمطحن بطاحونة مخلفات التنظيف لتدخل مع النخالة الخشنة المستخدمة كعلف حيوانى ، ونواتج التنظيف والغربلة screenings أقل كثيرا فى سعرها عن القمح.

وطبقا للمعايير الأمريكية القياسية للقمح يتم التفريق بين الشوائب سهلة الفصل " dockage " والمواد الغريبة foreign material ، فالشوائب سهلة الفصل dockage التى يتم تقديرها بمعرفة الهيئة الفيديرالية الأمريكية لفحص الحبوب تفصل من القمح بسهولة بالغربلة الميكانيكية التقليدية باستخدام جهاز كارتر Carter dockage tester الذى يفصل الشوائب الأكبر والأصغر فى حجمها من حبة القمح والشوائب الخفيفة بالشفط الهوائى، وهو يماثل فى أدائه أجهزة غربلة القمح العادية مع شفط الهواء بالمطاحن.

والشكل رقم (4 ) يوضح كيفية فصل الشوائب سهلة الفصل بجهاز كارتر المعتمد من قبل وزارة الزراعة الأمريكية لفصله من القمح بطريقة قياسية عند فحصه فى التجارة وعند التصدير.

[/size][/color][/color]

شكل رقم (4 ) كيفية فصل الشوائب سهلة الفصل (كبيرة - خفيفة - صغيرة)باستخدام جهاز كارتر Carter dockage tester

وينص نظام فحص القمح الأمريكى على استبعاد كمية الشوائب سهلة الفصل dockage من وزن الشحنة عند سداد قيمتها.

أما معيار المواد الغريبة foreign material فهى باقى المواد بخلاف القمح كالبذور المستديرة وقطع الحصى والزلط والتى تبقى بالقمح بعد استبعاد الشوائب سهلة الفصل بالغربلة والشفط الهوائى لتماثل حجم أجزائها مع حجم حبة القمح الى حد كبير ، ولهذا فهى تحتاج الى طرق غير تقليدية لفصلها فى أقسام التنظيف فى المطاحن وفى عمليات فحص القمح حيث يقوم الفاحص بتقديرها بالتنقية اليدوية، ويعتبر تقديرها فى النظام الأمريكى لفحص القمح أساسيا فى تحديد رتبة القمح .

نظام بيساتز Besatz :

وضع الإتحاد العالمى لكيمياء الحبـــــوب International Association

.(ICC)ؤfor Cereal Chemistry نظاما لتقييم القمح المستخدم للطحن وضعته ألمانيا واستخدمته فى الماضى، وقد أقره ICC لتقييم القمح فى دول الإتحاد الأوروبى وهو يعنى كل المواد فى القمح خلاف الحبوب السليمة الكاملة والممتلئة من نوع القمح موضوع الفحص، وبالمقارنة بالمعايير الأمريكية للقمح فإنه يمكن القول أن بيساتز Besatz قد يشمل الشوائب سهلة الفصل dockage والمواد الغريبة والحبوب التالفة والحبوب الضامرة والمكسورة وقمح الأنواع الأخرى، وجدير بالذكر أن تقييم القمح تبعا لنظام بيساتز كما وضعه ICC يستحيل إجراؤه باستخدام الطرق المعيارية المقابلة لها فى نظام الفحص الأمريكى للقمح إذ يلزم لذلك استخدام طرق المعايرة لمعتمدة من جانبICC

وقد وضع ICC نظام بيساتز ومعاييره على النحو التالى :

1 - بيساتز الحبوب Kornbesatz )grain Besatz(

أ - الحبوب المكسورة Broken kernels

ب – الحبوب الضامرة Shriveled kernels

ج – حبوب أخرى أو حبوب أصناف متباينة Other grains or grains of contrasting varieties

د – حبوب منبتة Sprouted kernels

هـ – حبوب مصابة بالحشرات Insect damaged kernels

و – حبوب مصابة بالصقيع Frost damaged kernels

ز – حبوب تغير لون الجنين بها Kernels with discolored germ

2 - بيساتز أسود Schwarzbesatz )black Besatz(

أ – بذور الحشائش Weed seeds

ب – الإرجوت Ergot

ج - حبوب غير سليمة (حبوب مصابة فطريا، قمح مريض … إلخ)

د – حبوب مصابة بالتفحم Smutty kernels

هـ – القش Chaff

و – شوائب (مواد بخلاف الحبوب)

3 - مجموع بيساتز Gesamtbesatz

ويعنى مجموع بيساتز الحبوب وبيساتز أسود وطرق تقدير العيوب وتوصيفها فى نظام بيساتز متاحة لدى الإتحاد العالمى لكيمياء الحبوب ICC

جودة الطحن Milling Quality

[COLOR=“Blue”][SIZE=“4”]معظم المعايير الطبيعية لجودة القمح تعتمد فى تقديراتها على إختبارات وطرق فحص بسيطة وهى تعكس فى نتائجها جودة الطحن للقمــح موضـــوع الفحص ومدى جودة الخبز للدقيق المنتج منه، وإذا ما توافرت معدات الطحن المعملية الملائمة يمكن تقدير مدى جودة طحن القمح.

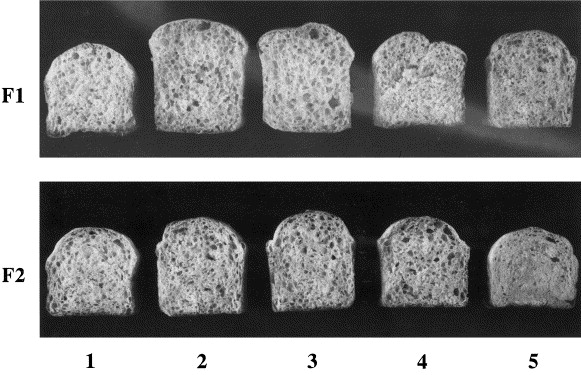

وفى عمليات الطحن التجريبى experimental milling فإن ناتج الدقيق الإجمالى straight run أومعدل ناتج السيمولينا من قمح الديوروم هما أهم العوامل المتحصل عليها حيث يجرى إختبار الطحن لإستخراج72 % فى المتوسط للدقيق واستخراج58 % للسيمولينا من القمح الديوروم فى المتوسط،

وقد يتساءل البعض عن مدى جدوى اختبار الطحن التجريبى فى التنبؤ بجودة الطحن الفعلى فى الصناعة وهنا يجدر الإشارة الى أن القائم بعملية الطحن يمكن بخبرته ومن خلال ضبط وتطويع اختبار الطحن المعملى طبقا لنوع القمح وخصائصه الطبيعية، ومن واقع دراسة نتائج الطحن المتحصل عليها منه وتلك المتحصل عليها تجاريا بمطحنه يمكنه الحكم بدرجة كبيرة على جودة الطحن للقمح الوارد أو المتوقع وروده لمطحنه عندما تتقارب معدلات الدقيق المنتج ومعايير جودته معمليا وتجاريا، وأهمية اختبار الطحن المعملى للقائم بصناعة الطحن تتمثل أيضا فى الحكم المبدئى على مدى جودة الطحن من حيث معدل الدقيق والمنتجات الثانوية لأنواع القمح منفردة أومخلوطة ودراسة خصائصها الطبيعية والكيميائية والتكنولوجية ومدى ملاءمتها لتحقيق جودة المنتجات النهائية، وشكل (4 ) يبين أكثر المطاحن المعملية استعمالا وهى مطحن بوهلر المعملى Buhler MLU – 202 ومطحن برابندر كودرامات سينيور المعملى Brabender Quadramat Senior Mill شكل (5 )

[/size][/color]

ويمكن الرجوع الى الطرق المعتمدة للإتحاد الأمريكى لكيميائيى الحبوب American Association of Cereal Chemists )2 ( والـــى الإختبار المعملى للطحن الذى استخدمه ٍ شيلينبيرجر ووارد Shellenbergr and Ward )3 ( فى دراسة لهما عن القمح وتحسينه تكنولوجيا.

وعمليات الطحن التجريبى عند إجرائها تستهدف أيضا إنتاج قدر كاف من الدقيق من القمح العام أو من السيمولينا من قمح الديوروم، لتقييم جودة الخبيز وتصنيع المكرونة تجريبيا، وكذلك لإجراء الإختبارات الكيميائية المطلوبة لتأكيد جودة القمح والطحن، وعادة ما يستخدم كيلوجرام أو أكثر من القمح لهذا الغرض، وفى بحوث استنباط أصناف القمح قد لا تتاح كميات كبيرة من هذه الأصناف للدراسة والوقوف على مدى قبولها ، وخاصة فى المراحل المبكرة للإستنباط ، ولهذا الغرض استحدث شوب وآخرون Shoup et al )4 ( مطحنا تجريبيا دقيقا لطحن كميات ضئيلة من القمح، لتقدير جودة طحن الطحن، كما تمكن سيبورج وبارمورSeeborg and Barmore )5 ( من ابتكار مطحنة للطحن التجريبى الدقيق micro experimental mill لتقييم جودة طحن كميات من القمح فى حدود5 .جرام وبمعدل400-600 .عينة فى اليوم.

المعايير الكيميائية لتقدير جودة القمح

1 - نسبة الرطوبة Moisture Content :

[COLOR=“Blue”][SIZE=“4”]تعتبر نسبة الرطوبة أحد أهم المعايير اللازم تقديرها للحكم على جودة القمح. وفى نظام فحص القمح الأمريكى وتحديد رتبته لا تعتبر نسبة الرطوبة أساسا فى تحديد رتبة القمح ولكن تقديرها يجرى ويسجل لكل العينات المأخوذة من شحنات القمح كمعلومات أساسية للوفاء بمواصفات مشترى القمح.

وتتضح أهمية نسبة الرطوبة من الوجهة الإقتصادية فى أنها تعكس نسبة المادة الجافة فى القمح فإذا افترضنا نسبة الرطوبة فى القمح كانت 14 % فإن نسبة المادة الجافة به 86 % بينما إذا كانت نسبة رطوبة القمح مثلا 8 % فنسبة المادة الجافة به 92 % وهى عالية وتعنى ميزة نسبية تبعا لسعر القمح المعلن عند البيع،

وتأثير نسبة الرطوبة فى القمح له أهميته من حيث قابلية تخزينه والحفاظ عليه سليما من عوامل التلف الميكروبية والبيولوجية طوال فترة التخزين وحتى يتم استخدامه وإعداده للطحن ، القمح الجاف والسليم يمكن حفظه لأعوام فى ظروف التخزين الملائمة بينما يتعرض القمح مرتفع المحتوى المائى للتلف سريعا وخلال أيام قليلة، وليس من الممكن أن توضع حدود محكمة ودقيقة لنسبة الرطوبة التى تضمن التخزين الآمن للقمح كما أنه ليس من الممكن التنبؤ بدقة عن مدى السرعة فى تدهوره وتلفه على نسبة رطوبة معينة نظرا لتأثر القمح بعوامل أخرى خلاف الرطوبة لها تأثير ملحوظ لا يجب إغفاله على سلوك القمح أثناء التخزين ، وبالرغم من ذلك وتحت الظروف الفعلية للتخزين فإن نسبة الرطوبة هى العامل الرئيسى المؤثر فى قابلية القمح للحفظ،، وقريبا من المستوى الحرج للرطوبة critical moisture level الذى قد ينبئ بأضرار المحتوى المائى العالى على مدى قابلية تخزين القمح فقد تتسبب الإختلافات البسيطة فى نسبة الرطوبة فى ظهور اختلافات أكبر فى درجة القابلية للحفظ.[/size][/color]

تقدير نسبة الرطوبة فى القمح:

[COLOR=“Blue”][SIZE=“4”]الطريقة المعتا دة لتقدير الرطوبة فى القمح هى استخدام فرن تجفيف هوائىair oven على درجة حرارة 130 درجة مئوية لمدة ساعة وهى الطريقة التى اعتمدتها الهيئة الفيديرالية لفحص الحبوب بوزارة الزراعة الأمريكية

(USDA – FGIS, 1986 ) وتستخدمها فى معايرة أجهزة القياس بالتوصيل الكهربائى (شكل 1) وطبقا لمطحون العينة المتحصل عليه فإن نتائج التقدير تتفق مع تلك المتحصل عليها بطريقة كارل فيشر)Karl Fischer method, Jones 1981) ()1 ( والتى تعتبر واحدة من أدق الطرق المتاحة لتقدير نسبة الرطوبة، وقد تستخدم أجهزة قياس الرطوبة الكهربائية التى تعتمد على نظرية توصيل الحبوب للكهرباء electrical conductance تبعا لمحتواها من الرطوبة، ويقتضى معايرة هذه الأجهزة باستخدام طرق قياسية أخرى، وعادة ما تستخدم طريقة الفرن الهوائى لهذه المعايرة، وتتعرض معظم تقديرات الرطوبة باستخدام الأجهزة الكهربائية لبعض الأخطاء التى قد يصعب تداركها ولكن مع التحكم فى ظروف إجراء التقديرات يمكن تحقيق نتائج دقيقة بقدر كاف للأغراض العملية، ولهذه الأجهزة أهمية كبيرة وبخاصة فى إجراءات الفحص الروتينية للحبوب نظرا لسرعة قياس الرطوبة بها بدرجة كبيرة.

[/size][/color]